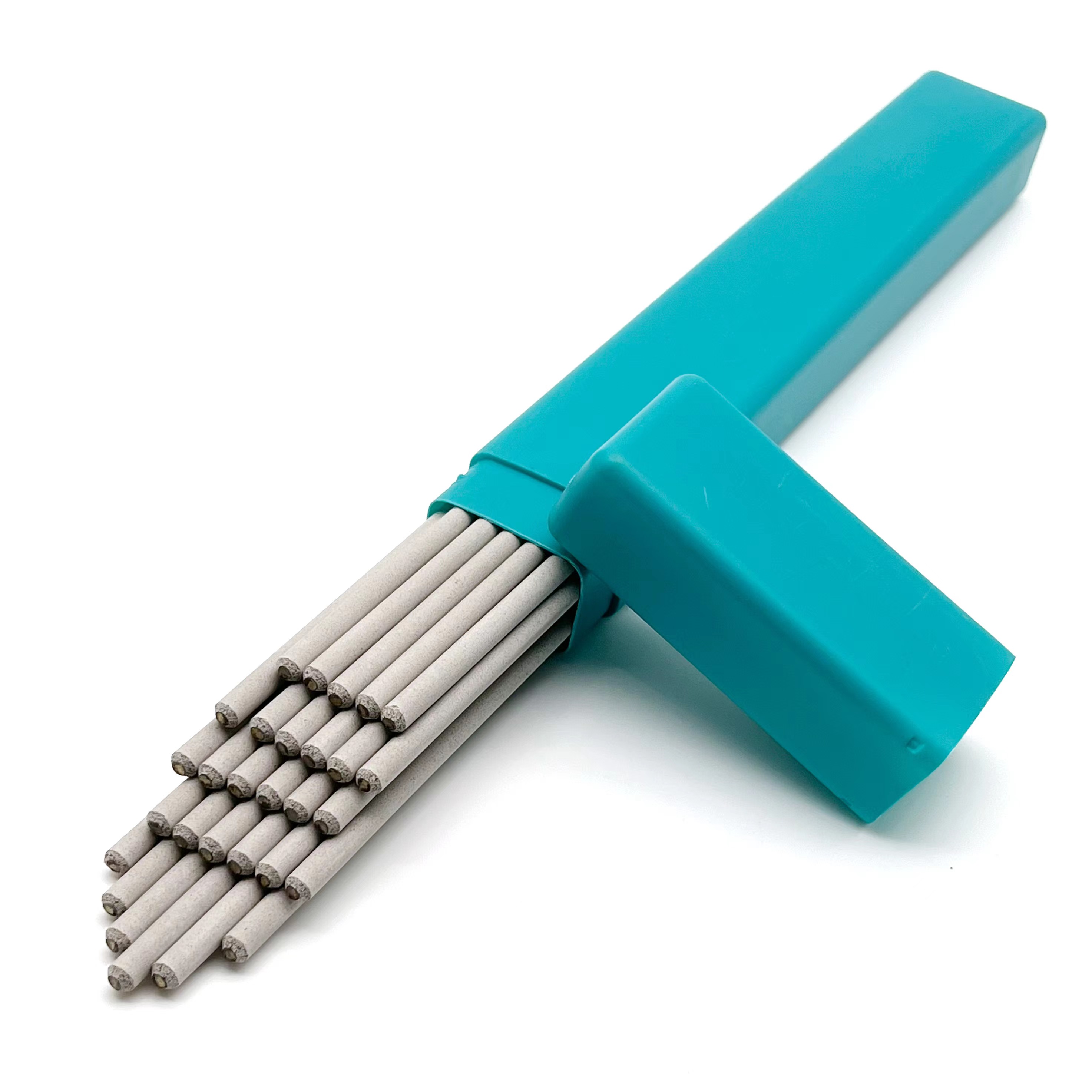

Електрод за заваряване от молибден и хром и молибден от топлоустойчива стомана

R717

AWS A5.5 E9015-B9

Описание: R717 е топлоустойчив стоманен електрод с натриево покритие с ниско съдържание на водород, съдържащо 9% Cr – 1% Mo-V-Nb.Използвайте DCEP (положителен електрод за постоянен ток) и можете да заварявате във всички позиции.Благодарение на добавянето на малко количество Nb и V, отложеният метал има отлична устойчивост на пълзене при висока температура.

Приложение: Използва се за заваряване на прегряти тръби и глави на котли за висока температура и високо налягане, като A213-T91/A335-P1 (T/P91), A387Cr, 91 и други топлоустойчиви стоманени конструкции.

Химичен състав на заварения метал (%):

| C | Mn | Si | Cr | Mo | V | Ni |

| 0,08 ~ 0,13 | ≤1,20 | ≤0,30 | 8,0 ~ 10,5 | 0,85 ~ 1,20 | 0,15 ~ 0,30 | ≤0,80 |

| Nb | Cu | Al | N | S | P |

|

| 0,02 ~ 0,10 | ≤0,25 | ≤0,04 | 0,02 ~ 0,07 | ≤0,01 | ≤0,01 |

|

Забележка: Mn+Ni <1,5%

Механични свойства на заваръчния метал:

| Тестова стока | Издръжливост на опън Mpa | Провлачване Mpa | Удължение % |

| Гарантирано | ≥620 | ≥530 | ≥17 |

Препоръчителен ток:

| Диаметър на пръта (mm) | 2.5 | 3.2 | 4.0 | 5.0 |

| Заваръчен ток (A) | 60 ~ 90 | 90 ~ 120 | 130 ~ 170 | 170 ~ 210 |

Забележка:

1. Електродът трябва да се изпече за 1 час при 350 ℃ преди операцията по заваряване;

2. От съществено значение е да почистите ръждясали, маслени нагари, вода и примеси по заваръчните части преди заваряване.

3. Загрейте предварително заваръчната част при 200 ~ 260°C преди заваряване и поддържайте съответната температура между преминаването;

4. Бавно охладете до 80 ~ 100°C за 2 часа след заваряване;ако термичната обработка не може да бъде извършена възможно най-скоро, може да се извърши обработка с дехидрогениране при 350°CX 2h.